發(fā)布時間:2020年07月06日 [返回列表]

清水混凝土在拆除模板后不加以任何裝飾,而是直接由結構主體混凝土本身的自然質感和經精心設計的接縫,、螺栓孔等組合形成的一種自然狀態(tài)裝飾效果,,用它最本質的材料質感來表現(xiàn)建筑的內涵,其表面比普通混凝土更加平整、顏色一致且有一定光澤,,杜絕蜂窩麻面等質量通病,,無碰損和污染,同時節(jié)約其他裝飾費用,,體現(xiàn)“快,、省、美”的優(yōu)點,。它的特點是要求混凝土強度等級高,、工藝精細、操作工人技術過硬等,。因此,,現(xiàn)澆清水混凝土對施工的挑戰(zhàn)性極大,難度遠勝于結構混凝土,。今天我們在這里分析一下清水混凝土在施工過程中容易出現(xiàn)的缺陷及控制方法,。

▲白色清水混凝土

▲本色清水混凝土

▲本色清水混凝土

▲紅色清水混凝土

▲青灰色清水混凝土

▲木紋清水混凝土

01

清水混凝土外觀要求

1,、色澤:清水砼表面顏色要求基本一致,面對構件面5m看不到明顯色差,;

2,、氣泡:均勻、細小,,杜絕出現(xiàn)蜂窩,、麻面,基本消除表面氣泡,;

3,、平整度:表面平整度不大于2mm,節(jié)段間垂直度不大于3mm,,允許偏差不大于2mm,;

4、光潔度:脫模后表面平整光滑,,色澤均勻,,無油跡、銹斑,、粉化物,,無流淌和沖刷痕跡;

5,、觀感缺陷:無漏漿,、跑模和脹模造成的缺陷,無蜂窩,、麻面,、孔洞及露筋

02

質量缺陷產生的主要原因

1、由于模板縫口加工精度不夠或模板剛度不夠,、原材料,、砼配合比、施工方法及施工工藝的不規(guī)范,、施工管理水平,、結構型式特殊、氣候條件惡劣,、成品保護意識不強等種種原因,,很容易產生混凝土質量缺陷。

2,、找到混凝土產生質量缺陷的內因,,在施工中有針對性的采取預防措施,可以規(guī)避混凝土質量缺陷或提高混凝土質量,。

3,、為了提高清水混凝土施工質量,,施工過程中應充分考慮各種影響因素,需從清水混凝土施工要求,、原材料的選用,、配合比的設計、模板和脫模劑選用,、清水混凝土的澆筑和振搗過程控制,、拆模和養(yǎng)護的控制、清水混凝土成品的保護,、清水混凝土表面修復,、透明保護膜的涂刷等進行全方位控制,是一項系統(tǒng)工程,,缺一不可,,重在過程控制,成在細節(jié),,將各種因素對清水混凝土的影響降到最低,,完成滿意的清水混凝土工程。

03

清水混凝土質量缺陷主要類別

1,、清水砼表面色差

▲墻面局部有色差 ▲墻面底部有色差

▲墻面理想效果 ▲墻面局部效果

●產生原因

(1)混凝土澆筑間隔時間過長,,出現(xiàn)冷縫(或者明顯的印跡);

(2)配合比設計坍落度較大,;混凝土拌和時控制不穩(wěn)定,,坍落度波動性較大;

(3)由于現(xiàn)澆混凝土施工現(xiàn)場不受控制因素較多,,色差方面的問題不能完全避免,,可以從多方面加以控制。

●控制方法

(1)水泥,、粗,、細骨料及外加劑等要求廠家,、強度等級,、批號等穩(wěn)定;

(2)配合比盡可能采用小的坍落度和水灰比,,減少泌水的可能性,,保證砼和易性;

(3)落實施工保證措施,,合理調度送料時間,,保證入模坍落度基本一致;

(4)嚴格控制每次下料的高度和厚度,,控制振搗方法,、時間,,不得漏振和過振、欠振和早振,。

2,、根部有爛根、黑邊現(xiàn)象

▲根部嚴重爛根 ▲根部黑邊

●產生原因

(1)內外立面底部沒有做水泥砂漿封堵處理,;

(2)底部混凝土振搗時間過長,,坍落度偏小,;

(3)根部膠條太薄,,密封不嚴實失水所致。

●控制方法

(1)根部增加為雙層泡沫膠條,;

(2)必須在模板根部做水泥砂漿封堵處理,;

(3)混凝土澆筑前必須做坍落度和擴散度的相關實驗,不達標,,不澆筑,。

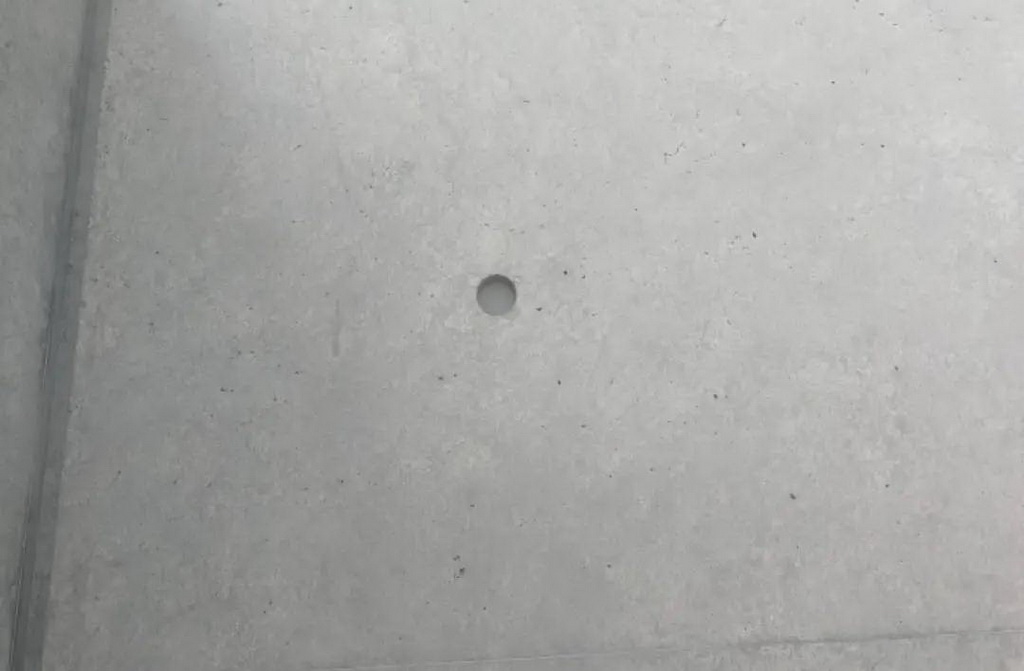

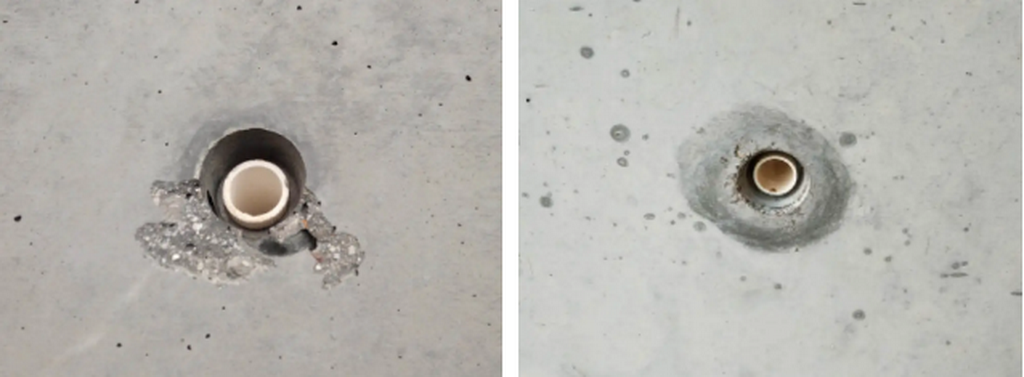

3、螺桿眼失水,、破損

▲螺桿眼破損 ▲失水(熊貓眼)

▲成型效果 ▲封堵效果

●產生原因

(1)螺桿眼內外不順直,,受力不均加固不緊實;

(2)模板拆除時,,步驟缺失,,野蠻拆模;控制方法,。

●控制方法

(1)管理人員必須對施工人員在圖紙方面必須嚴格把控,,做到內、外模板一致,,螺桿眼間距要檢驗準確,;

(2)模板拆除時,切忌野蠻施工,,按規(guī)定步驟進行拆除,。

4、陽角失水

▲陽角失水 ▲陽角黑邊

▲陽角成型1 ▲陽角成型2

●產生原因

(1)角部墊片與山型卡接觸不充分,,密封不嚴實失水所致,;

(2)加固過程中螺帽沒有進一步擰緊。

●控制方法

(1)根部增加斜向方通,;

(2)盡可能緊固對拉螺桿,;

(3)加固完畢管理人員協(xié)同現(xiàn)場施工人員進行全面檢查(陰陽角部位)螺帽進一步擰緊。

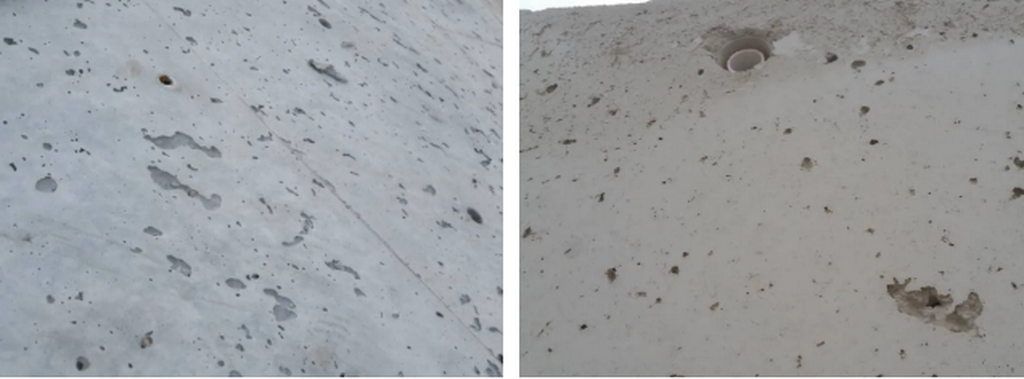

5、砼表面水泡/氣泡

▲砼表面水泡 ▲砼表面氣泡

▲砼表面水泡 ▲砼表面氣泡

▲柱面成型效果 ▲墻面成型效果

●產生原因

(1)水泡:由于混凝土拌合料不均,,入模搗固不到位而形成不規(guī)則形體的“水泡”,,水泡內表面無漿,呈干凈內表面,。

(2)氣泡:由于混凝土拌合料不均,,入模搗固不到位而形成較為規(guī)則形體的“氣泡”,表面有漿痕,。

●控制方法

(1)模板的制作應符合要求:表面光滑,,接縫嚴密無縫隙,防止漏漿,,避免砼面泛砂,;加大附著式振動器的數(shù)量;

(2)合適的外加劑用以改善砼的性能,,調節(jié)砼的凝結時間,,可有效改善砼拌合物流變性能、硬化性能,、提高砼的強度和耐久性或其它性能,;

(3)混凝土振搗須正確:混凝土振搗不當是產生氣泡、泛砂的另一個重要原因,。振搗不足,,甚至漏振,使混凝土顆粒間的空隙未能被砂漿填滿,,在緊靠模板處,,顆粒移動阻力大更易出現(xiàn)氣泡;但要特別注意不要過搗,,防止混凝土離析,;

(4)混凝土振搗手的經驗和責任心,會直接影響混凝土的質量,,特別是外觀質量,。

6、模板接縫錯臺

▲嚴重錯臺1 ▲嚴重錯臺2

▲嚴重錯臺3 ▲錯臺修復

●產生原因

(1)測量放樣誤差過大,;

(2)模板安裝出現(xiàn)錯臺,,未校正;模板縫口加工精度不夠,;

(3)砼澆注時模板位移變形,;

(4)已澆砼因模板頂部傾斜或漲模,上層模板糾正復位形成錯臺,;

(5)模板螺桿松緊程度不均引起錯臺。

●控制方法

(1)減少測量誤差;

(2)提高操作工人責任心,,加大驗收力度,,落實崗位責任制;

(3)局部施工區(qū)域加強模板支撐,;

(4)加強每段施工流水段模板的驗收,,避免形成累計錯臺;

(5)模板螺桿加固松緊程度應均勻,,建議用扭矩扳手施力,。

7、模板施工縫有夾層現(xiàn)象

▲施工縫夾層1 ▲施工縫夾層2

▲施工縫夾層3 ▲施工縫夾層4

●產生原因

(1)施工縫夾層表現(xiàn)為施工縫處砼結合不好,,有縫隙或夾有雜物,,造成結構整體性不良;

(2)砼澆注頂面不平整或鑿毛不平順,;

(3)砼坍落度大,,振搗時粉煤灰上浮,;

(4)砼澆注前未認真處理施工縫表面,。

●控制方法

(1)砼灌注前在模板內側四周標示出砼頂面位置,砼收面時根據(jù)標示的位置掛上水平線,,保證施工縫水平,;砼鑿毛深度一致、平順,;

(2)控制砼坍落度,,如砼坍落度偏大,將頂層5厘米范圍內砼鑿去,,防止深灰色帶出現(xiàn),;

(3)施工縫鑿毛應規(guī)范并應充分濕潤和沖洗干凈,殘留在砼表面的水予以清除,,砼灌注前,,施工縫宜先鋪一層與砼同標號的水泥漿砂或細石砼,然后澆注砼,。

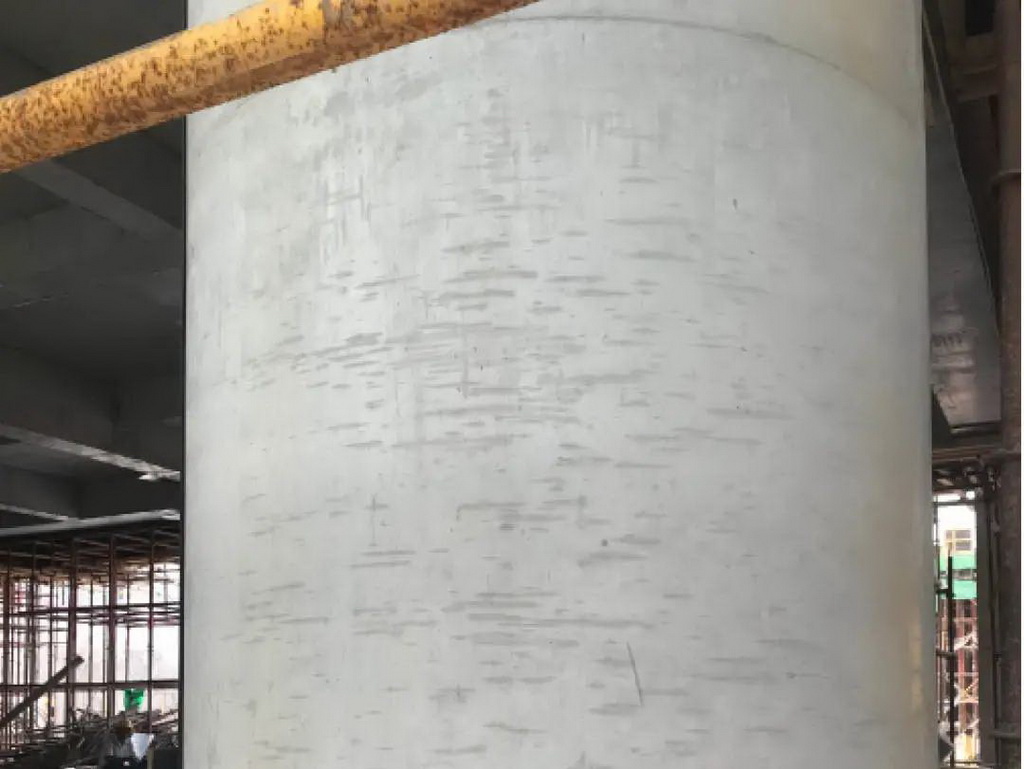

8,、表面光潔度

▲表面光潔度極差

▲表面光潔度較差(圓柱)

▲表面光潔度較差(墻面)

●產生原因

(1)清水砼的配合比中的“砂率”存在一定問題;不能滿足清水要求的和易性,;

(2)坍落度因種種原因,,不能經常穩(wěn)定地提供,忽高忽低的參數(shù),,砼的運輸有時耽誤時間過長,,也是原因之一;

(3)振搗時容易出現(xiàn)早振、欠振,、過振的現(xiàn)象,,容易造成堆積、表面無漿,、發(fā)黑等效果,;

(4)灌注砼時直接用泵管,以“自由落體”方式施工,,易形成表面浮漿及濺點,;

(5)拆模后,未能及時養(yǎng)護或養(yǎng)護措施不到位,。

●控制方法

(1)為了促使砼達到均勻密實度質量和充分改善砼拌和物和易性,,使砼中細骨料含量較通常稍微增大一點;

(2)確?;炷恋暮鸵仔?,避免混凝土離析和泌水使砼表面泛砂,直接影響砼表面光潔度,;

(3)振搗施工前做好技術交底并因地制宜,,制定詳細的澆筑施工方案;

(4)使用串筒等措施降低自由落差,,保證砼入模不離析和不碰到箍筋而漿體飛濺污染模板,;

(5)及時對拆模后的構件進行養(yǎng)護,采用高分子保濕養(yǎng)護膜,,以保持砼中原拌和水不蒸發(fā),,形成自然真空養(yǎng)護;且在交工前應注意成品保護,。

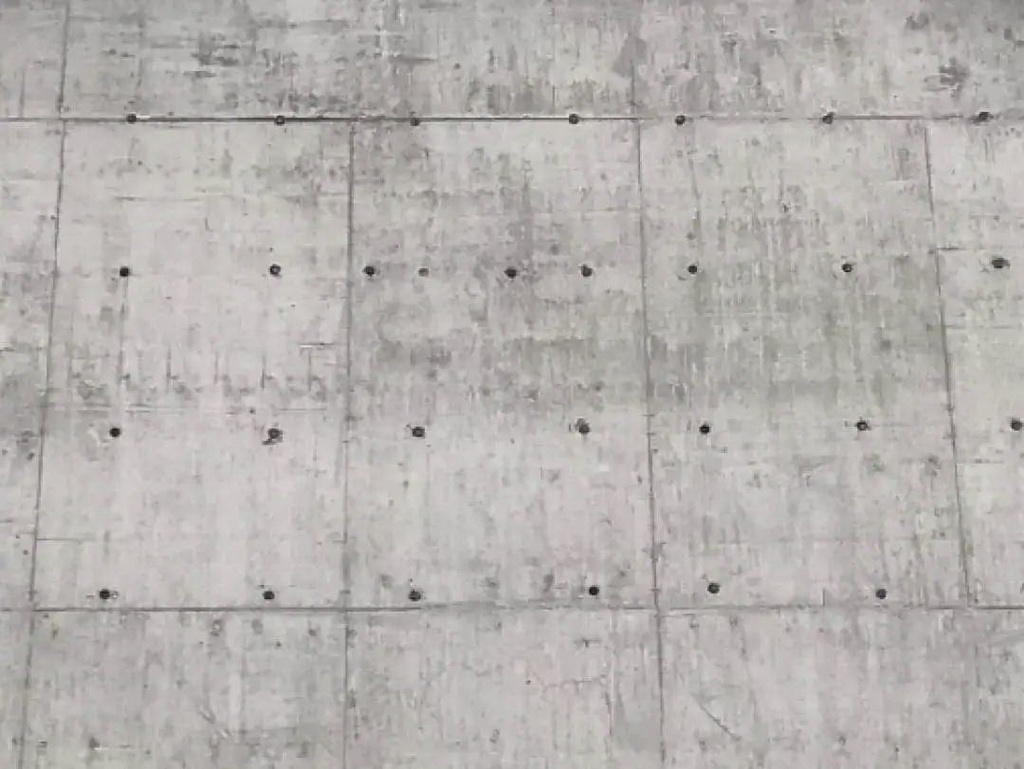

9,、表面蜂窩、麻面

▲弧形墻面蜂窩

▲墻面蜂窩1

▲墻面蜂窩2

●產生原因

(1)混凝土配合比不當或砂,、石子,、水泥材料加水量計量不準,造成砂漿少,、石子多,;

(2)混凝土攪拌時間不夠,未拌和均勻,,和易性差,,振搗不密實;

(3)下料不當或下料過高使石子集中造成石子砂漿離析,;

(4)混凝土未分層下料,,振搗不實或漏振或振搗時間不夠,;

(5)模板縫隙未堵嚴,使水泥漿流失,;

(6)鋼筋較密,,使用的石子粒徑過大或坍落度過小,。

●控制方法

(1)嚴格控制混凝土配合比,,經常檢查,做到計量準確,。

(2)混凝土拌和均勻,,坍落度適合。

(3)混凝土下料高度超過2m應設立串筒或溜槽,。

(4)澆灌應分層下料,、振搗,防止漏振,。

(5)模板縫隙應堵塞嚴密,,澆灌中應隨時檢查模板支撐情況防止漏漿。

(6)在原材料選樣時,,根據(jù)鋼筋布置情況選擇控制石子最大粒徑,;配比設計時鋼筋密集的要采用稍大坍落度,混凝土生產運輸時要采取措施控制混凝土的坍落度損失,。

10,、鋼筋顯隱(露筋)

▲頂板鋼筋顯隱 ▲墻面鋼筋露出

●產生原因

(1)鋼筋骨架未整體豎直或有局部變形;

(2)箍筋凈保護層厚度不足,,如:纏繞主筋的箍筋繞的不緊,;

(3)模板頂端高出的鋼筋或鋼筋骨架頂端未伸出模板,難于固定,;

(4)澆筑砼的卸料斗,、串筒或導管安裝,其全部或部分支附在模板上未分開,;

(5)當振搗人員上下或澆筑作業(yè)碰撞鋼筋時,,致使鋼筋籠振動搖晃,被振動的塑性砼受擠壓而溢出砂漿并附著在箍筋面上,,導致保護層砼勻密性不良,;

(6)砼振搗過程中,對鋼筋或者模板有沖擊,,鋼筋產生振動,。

●控制方法

(1)箍筋纏繞主筋必須繞緊,不留空隙,;

(2)鋼筋骨架力求豎直挺拔,,為增強鋼筋骨架剛度,,加設Φ20鋼筋進行支撐加固;

(3)加密保護層墊塊,,并使鋼筋骨架頂端與模板之間有撐有拉,,固定堅牢;

(4)砼澆筑作業(yè)的砼卸料斗,、串筒或導管等器具,,必須與模板分離,而且作業(yè)過程中避免碰撞鋼筋,;

(5)控制砼坍落度,,墩臺身砼坍落度宜小不宜大。

清水混凝土需要在施工過程中對可能產生的缺陷進行有利的預防和控制,,相關技術人員和工匠師傅在上崗前應進行專業(yè)的工藝流程培訓,,滿足管理需要和崗位要求,以科學的態(tài)度和精湛的工藝對待清水混凝土中的每一道施工工序,,減少甚至杜絕出現(xiàn)缺陷,,提高其質量,才能讓清水混凝土更完美地展現(xiàn),。